摩擦溶接とは?高精度・高効率の接合技術

- HOME

- ブログ

- 【POLASTAR-三次元計測】

- 摩擦溶接とは?高精度・高効率の接合技術

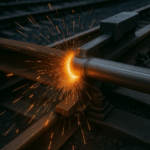

摩擦溶接は、特に異種金属の接合や高強度な接合が求められる現場で注目されている溶接技術です。自動車産業や航空産業をはじめ、多くの業界で活用が進んでいます。本記事では、摩擦溶接の基本的な技術的解説と、どのような業界でどのように使用されているのか、具体的な事例を交えてご紹介します。

CONTENTS

摩擦溶接の基礎

摩擦溶接は、熱を使わずに接合面を摩擦によって加熱し、接合する技術です。溶加材やシールドガスが不要で、主に機械的なエネルギーを利用して、異なる金属同士を高温で融合させます。この技術は、溶融溶接に比べて熱影響部が小さく、材料の特性を保った接合が可能です。

プロセス

- 加圧・回転

片方の部材を固定し、もう片方の部材を高速で回転させながら一定の圧力を加えます。 - 摩擦発熱

接触面で摩擦が発生し、その熱によって材料が軟化します。 - 回転停止・加圧維持

十分な熱が発生した後、回転を停止し、圧力を維持することで材料が一体化します。 - 冷却・仕上げ

溶接部分が冷却され、必要に応じて仕上げ加工を行います。

このプロセスは短時間で完了し、高精度かつ高強度の接合が可能です。また、溶融溶接と異なり、母材の溶融が発生しないため、組織変化や歪みを最小限に抑えることができます。特に、異種金属の接合が可能である点が大きな特徴であり、従来の溶接方法では難しかった材料の組み合わせも実現できます。

摩擦溶接は、航空宇宙、自動車、鉄道、エネルギー業界など幅広い分野で利用されており、製造コストの削減や環境負荷の低減にも貢献する技術として注目されています。

摩擦溶接のメリット

高強度な接合

摩擦溶接による接合部は、母材と同等またはそれ以上の強度を持つことが多く、信頼性の高い接合を実現できます。

異種金属の接合が可能

アルミと鋼、銅とアルミなど、通常の溶接では困難な異種金属の接合が可能です。これにより、材料の最適化が可能となり、軽量化やコスト削減につながります。

熱影響部が小さい

他の溶接技術に比べて、溶融部分がほとんどないため、熱影響部が小さく、寸法変化やひずみが少ないのが特徴です。これにより、精密な部品の製造が可能です。

高い精度と安定性

繰り返し精度が高く、大量生産においても安定した品質を維持できます。自動化との相性も良く、効率的な生産ラインが構築できます。

摩擦溶接の主な用途

自動車業界

- 用途例:

ドライブシャフト、クラッチプレート、エアバッグ部品 - 活用理由:

自動車部品では、強度と軽量化が求められます。摩擦溶接を使うことで、異種金属の接合が可能となり、部品の軽量化を図ることができます。また、溶接部が非常に強く、走行中の衝撃にも耐えることができます。

航空・宇宙産業

- 用途例:

タービンブレード、燃料タンク、航空機フレームの接合 - 活用理由:

航空機の部品には高い精度と耐熱性が要求されます。摩擦溶接は、高精度で強度を保ちながら接合できるため、航空産業での使用が増えています。特に摩擦攪拌溶接(FSW)は、軽金属の接合に強みを持っています。

鉄道業界

- 用途例:

車両構造部品や軌道設備 - 活用理由:

鉄道では高強度の部品が必要で、摩擦溶接はその強度要求に応える技術です。また、摩擦溶接は精密な接合を行うことができ、鉄道車両の耐久性を向上させるためにも使用されています。

建設機械

- 用途例:

ショベルやクレーンのアーム、バケット - 活用理由:

建設機械の部品には非常に大きな力が加わります。摩擦溶接を用いることで、これらの部品に求められる強度を維持しながら接合を行うことができます。また、軽量化を図ることも可能です。

まとめ

摩擦溶接は、異種材料接合や高強度の接合が求められる現場で非常に効果的な技術です。自動車、航空、鉄道、建設機械など、さまざまな業界で活用が進んでおり、特に軽量化や耐久性を求める製品の製造において重要な役割を果たしています。技術的な特性を理解し、適切な場面で活用することで、製造現場の品質向上と効率化が期待できます。

2025.12.08

溶接とは?溶接の種類とほかの接合方法との比較

この記事では、溶接の基本的な定義と、溶接方法の種類を紹介しています。アーク溶接、MIG溶接、TIG溶接などの手法が取り上げられ、それぞれの特徴や用途について解説。また、溶接とリベット接合やボルト接合、接着剤接合などの他の接合方法との比較も行い、最適な方法を選ぶための指針を示しています。…

溶接の外観検査を自動化するなら

POLASTARは、3Dカメラと多関節ロボットで溶接ビードをスキャン。

溶接長や、脚長などの専用検査項目で、OK/NGを判定します。

近年、製造業においてロボットの活用が急速に進んでおり、特に溶接分野ではロボット溶接が注目を集めています。高い精度と効率性、そして労働環境の改善など、ロボット溶接にはさまざまなメリットがあります。本記事では、ロボット溶接の利点や導入方法について解説し、どのようにビジネスに役立つかをご紹介します。