ばらつきによる不良を低減!圧入機としてマルチプレスを導入した成功事例

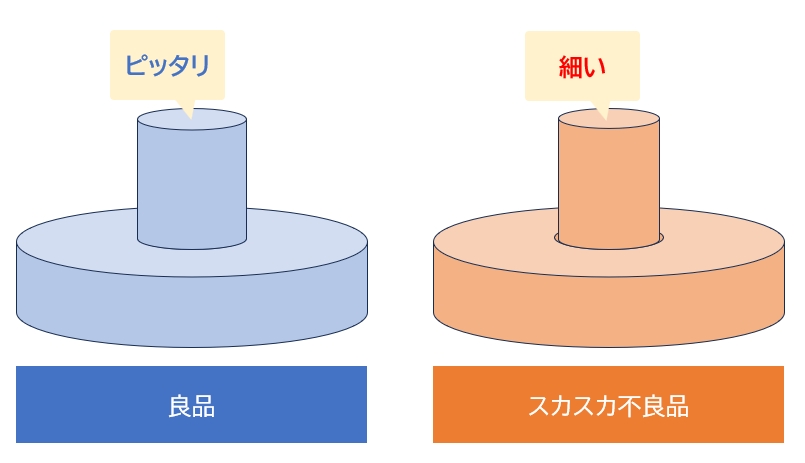

「圧入機を導入したが、なぜかごく稀に発生する”スカスカ”不良や、増え続ける検査工数に頭を悩ませている…」という方も多いのではないでしょうか。貴社が抱えるその根本的な課題は、サーボプレス機であるマルチプレスの導入で解決できます。

なぜなら、荷重とストロークを数値で完全に管理できるマルチプレスは、従来の検査方法では見つけられなかった「寸法公差内の見逃し不良」を検出する成功事例があるからです。

この記事では、マルチプレス圧入機の具体的な導入事例と、品質向上を実現する3つのコツを解説します。また、圧入工程で起こりやすい不良の種類やよくある質問もご紹介します。

CONTENTS

マルチプレスで圧入不良を解決!品質向上を実現した圧入機導入の成功事例

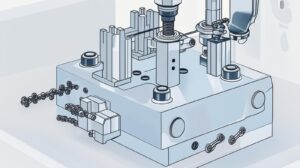

圧入工程にサーボプレス機であるマルチプレスを導入すれば、従来の課題が解決でき、安定した品質と高い生産性の両立が可能です。マルチプレスは、荷重とストロークを数値で指定・管理できるため、再現性の高い圧入を実現します。

【課題と解決策】

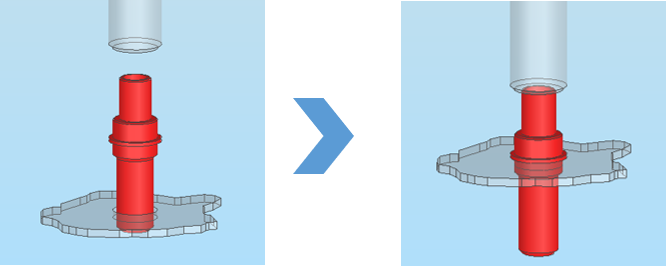

ごく稀に発生する寸法公差内の「スカスカ」不良(嵌合が緩い状態)は、製品の信頼性を大きく損なうリスクがありました。この課題に対し、ロードセルを内蔵したマルチプレスをベアリングへのシャフト圧入工程に導入しました。

【具体的な効果】

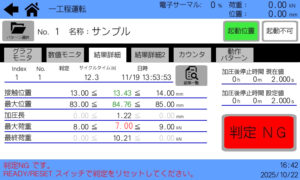

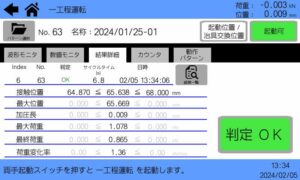

マルチプレスは、圧入時のストロークと荷重をリアルタイムで計測し、判定を行う機能を備えています。下死点(ストローク)が所定位置に到達していも、最大荷重に満たない場合は、NG判定を行うロジックを構築しました。

この仕組みにより、従来の検査方法をすり抜けていた圧入不良品も、後工程への流出防止が可能です。さらに、圧入と同時に品質の自動判定もおこなえるので、検査工程の省略と検査治具管理の煩雑さからの解放され、生産性向上にも貢献します。

圧入不良を解決し、品質向上を実現する圧入機運用の3つのコツ

前述の事例から、サーボプレス機であるマルチプレスが、従来の圧入機では解決できなかった不良を根本から解消し、品質向上と生産性向上を同時に実現できる点がご理解いただけたはずです。ここでは、その解決事例をより実現するための具体的な3つのコツを解説します。

【コツ① 】荷重とストロークの管理を数値化する

安定した圧入品質を確保するポイントは、荷重とストロークの完全な数値管理にあります。従来の油圧・空圧式圧入機は、圧力や時間が変動しやすく、ばらつきの原因になっていました。

しかし、サーボプレス機であるマルチプレスは、設定値をデジタルで管理し、プログラムで再現できます。これにより、誰が作業しても、常に同じ条件での圧入が可能となり、圧入不良の大きな原因である「ばらつき」を最小限に抑えられます。

【コツ②】圧入時のリアルタイム波形データで不良を自動判定する

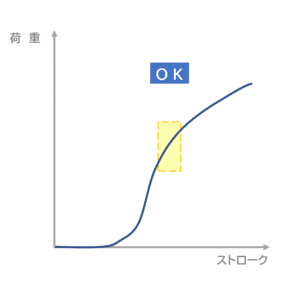

寸法公差内の「スカスカ」不良や過圧入不良を見逃さないためには、リアルタイムの波形データによる判定が不可欠です。 最終的なストローク位置や最大荷重だけでなく、圧入中の荷重変化(波形)こそが品質の証拠になります。

マルチプレスは、圧入中の荷重とストロークのグラフをリアルタイムで監視し、事前に設定した波形の許容範囲からわずかでも外れた場合は、即座にNGと判定します。これにより、熟練の技術者でも見逃しがちな微妙な品質異常を機械が自動で検知し、不良品の後工程への流出を徹底的に防ぎます。

2025.12.10

<サーボプレスで硬度差を見抜く>荷重データによる高精度OK/NG判定【設計の豆知識】

一般的にサーボプレスは、ロードセルで計測された荷重値とストロークを収集しています。事前にしきい値を設定しておけば、サーボプレスを稼働させるごとにOK/NG判定を行うことができます。 コアテック製のACサーボプレス、マルチプレスを導入されたお客様のほとんどが、OK/NG機能を使用され、生産性向上のお…

【コツ③ 】圧入機自体の経年劣化による影響を最小化する

圧入機の経年劣化や予期せぬトラブルが、知らず知らずのうちに品質のばらつきを生む原因となります。 とくに、油圧ポンプやコンプレッサーなど、外部要因に依存する装置は、定期的なメンテナンスや交換が必須です。

サーボプレス機は、電動モーターで駆動するため、油圧・空圧式に比べ外部環境の変化や経年劣化の影響を受けにくいという特長があります。これにより、装置自体の要因による圧入不良のリスクを最小限に抑え、安定した生産体制を長期間維持できます。

圧入工程で起こりやすい5つの不良

ここからは、圧入工程で起こりやすい不良を5つご紹介します。圧入工程では、部品同士を摩擦で固定するため、荷重や位置のばらつきが品質に直結します。安定した生産性を維持するためには、これらの不良への対策が不可欠です。

◆圧入工程で起こりやすい不良の例

| 不良名 | 不良内容 |

|---|---|

| 圧入不足 | 目標荷重に達していない場合、部品が固定されずに抜けやすくなる |

| 過圧入 | 必要以上の力で圧入すると、部品が割れたり変形する |

| 位置ずれ・傾き | 圧入方向や冶具のずれにより、部品が斜めに入る |

| ばらつき | 圧入量にばらつきが生じる(ロードセルや冶具の調整不良、装置の摩耗などが要因となる) |

| 表面傷・圧痕 | 圧入工具やワーク表面との接触によって発生する |

これらの不良は、後の工程における製品の機能不全や重大なクレームに直結するリスクがあります。とくに、寸法公差内のばらつきによる不良は、従来の検査では見逃されがちです。

従来の圧入品質を確認する2つの方法とその決定的な課題

圧入工程で発生する不良を後工程へ流出させないためには、検査治具やロードセルを使った確認が重要とされてきました。しかし、これらの従来の品質管理方法には、それぞれ解決しきれない課題が存在します。

ここからは、従来の品質確認の方法とその課題についてご紹介します。

課題①検査治具による確認

検査治具は、圧入後の部品位置や傾き、寸法や組付け精度を簡便にチェックし、斜め圧入や位置ずれといった不良を検出できる反面、治具を通す作業工数が増加する点や、機種ごとに治具を用意するのが煩雑になる点が課題です。

とくに、多品種少量生産の現場では、治具の設計変更や保管場所の確保が大きな負担となります。また、治具による検査は圧入後の結果しか確認できず、圧入プロセス自体の異常をリアルタイムで検知できないという時間的な遅れも問題です。

課題②ロードセルを使用する

ロードセルは、圧入中の荷重を測定し、そのデータの蓄積によって圧入条件の最適化やばらつき低減に活用でき、荷重不足や過剰な荷重といった不良を早期に発見できるものの、導入コストや設置スペース、データ解析の手間がネックとなる場合があります。

また、ロードセルは荷重のばらつきを捉えるのに優れていますが、計測データの管理や判定基準の設定に専門知識が必要です。さらに、ロードセル自体の経年劣化やキャリブレーション(校正)管理も煩雑になり、管理工数が継続的に発生します。

従来の確認方法だけでは不十分な決定的な理由

従来は、検査治具や圧力調整が圧入成功の鍵とされていましたが、これだけでは不十分なケースがあります。たとえば、コンプレッサーの不調や油圧ポンプの劣化といった予期せぬトラブルが、知らず知らずのうちに不良品を生み出す原因となり、後工程や外部に流出してしまうリスクが残ります。

さらに、寸法公差の範囲内であっても、ごく稀に組み合わせによっては嵌合が緩く「スカスカな状態」となり、不良につながるケースが発生していました。

このような決定的な課題を解決し、圧入品質を完全に保証できるのが、ロードセルを内蔵したマルチプレスです。

圧入機でよくある3つの質問

最後に、圧入機に関するよくある質問を3つご紹介します。それぞれの内容について、詳しくみていきましょう。

質問1. サーボプレス機と油圧式・空圧式圧入機の最も大きな違いは何ですか?

サーボプレス機は、電動モーターで駆動し、荷重とストロークをプログラムで高精度に制御できる点が、油圧式・空圧式との最も大きな違いです。

油圧式や空圧式は、圧力源(オイルや空気)の変動や、シリンダーの動作に外部要因が影響しやすく、ばらつきが生じやすいという特性があります。対して、サーボプレス機は、数値で完全管理できるため、圧倒的な再現性と高い品質安定性を実現します。

2025.12.08

プレス機の種類を解説!【動力源の種類とフレーム形状】

動力源のちがいによるプレス機の種類 (機械式/液圧式/空圧式/サーボプレス) 動力源のちがいによるプレス機の種類 (機械式/液圧式/空圧式/サーボプレス) …

質問2. マルチプレスの導入コストは、従来の圧入機と比べて高いですか?

初期の導入コストは、高精度なセンサや制御システムを搭載している分、従来の圧入機よりも高くなる傾向があります。

しかし、 不良率の低減、検査工数や検査治具コストの削減、メンテナンス頻度の低減といった長期的なメリットを考慮すると、トータルでのコストパフォーマンスは非常に高いです。とくに、高い品質が求められる部品の製造においては、その効果は顕著です。

2025.12.10

イニシャルコストは高くても納得!ランニングコストで差が出るサーボプレス導入

油圧プレスとサーボプレスは、金属加工やプレス作業において重要な役割を果たすツールです。それぞれの特性やメリットを比較することで、どちらがより効率的な選択肢であるかを明確にすることができます。以下では、サーボプレスがランニングコストを削減できると考えられる理由について詳しく解説します。…

質問3. 圧入不良の自動判定は、どのような部品でも適用できますか?

基本的な圧入工程であれば、ほとんどの部品で自動判定が可能です。重要なのは、その部品の嵌合において、荷重とストロークの波形にどのような異常が出るのかを正確に把握し、最適な判定ロジックを構築する点です。

単純な「位置」や「最大荷重」はもちろん、圧入プロセス全体の「波形の形」で良否を判断するため、複雑な圧入にも対応できます。

マルチプレスの圧入機の品質向上を実現しよう!

本記事では、マルチプレスによる圧入不良の根本解決と、検査工数削減の具体的な成功事例を紹介しました。寸法公差内の「スカスカ」不良や、増加する検査工数の問題は、荷重とストロークを数値で完全に管理するマルチプレスで解決できます。

〈圧入不良を解決し、品質向上を実現する3つのポイント〉

● 荷重とストロークの管理を数値化し、ばらつきを最小限に抑える

● リアルタイムの波形データで、見逃しがちな不良を自動判定する

● 圧入機自体の経年劣化による品質影響を最小化する

サーボプレス機であるマルチプレスを圧入工程に導入すれば、貴社の製品の信頼性が飛躍的に高まり、恒常的な品質の安定を実現できます。今こそ、不良率を大幅に削減し、安定した生産性を手に入れましょう。

2025.12.10

マルチプレス仕様&図面データ

…

マルチプレスのお役立ち資料(PDF)を無料配布中!

過去にマルチプレスを採用いただいたお客様の事例の中から厳選した4事例をご紹介!特殊な用途でも”マルチ”にお使いいただいています。

この資料では、

・30日間連続荷重保持

・超低速ストローク動作

・内部ソフト改造事例

・ラムの待機位置設定で生産性UP

などの事例をご紹介していますので、是非ダウンロードお願いします。