一般的にサーボプレスは、ロードセルで計測された荷重値とストロークを収集しています。事前にしきい値を設定しておけば、サーボプレスを稼働させるごとにOK/NG判定を行うことができます。

コアテック製のACサーボプレス、マルチプレスを導入されたお客様のほとんどが、OK/NG機能を使用され、生産性向上のお手伝いをさせてもらっています。

一般的には、最大荷重やワークの接触位置が適切であるかどうかを監視されるケースが多いですが、今回は”加工時の荷重曲線でOK/NGの判定が行える判定枠機能”を使用した事例ご紹介します。この機能はさまざまな業界のお客様から喜ばれています。

【この記事がおススメな人】

CONTENTS

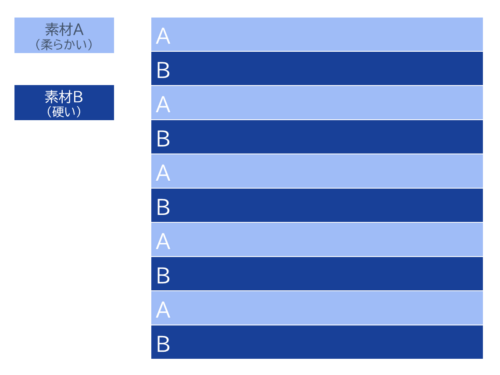

厚みが1mmで、硬度(硬さ)が5種類に分かれているシート材料があります。このシートを前工程で10枚重ねて貼り合わせます。この積層された状態のワークをサーボプレスで圧縮し、完成品となります。

積層されたワークが、本来とは違う硬度のシートが混入していた場合も、見た目上の違いは無く外観での判別は不可能でした。

1日に数万個生産されるため、加工後に1つ1つ硬度を検査するのも現実的ではなく、苦労されていました。

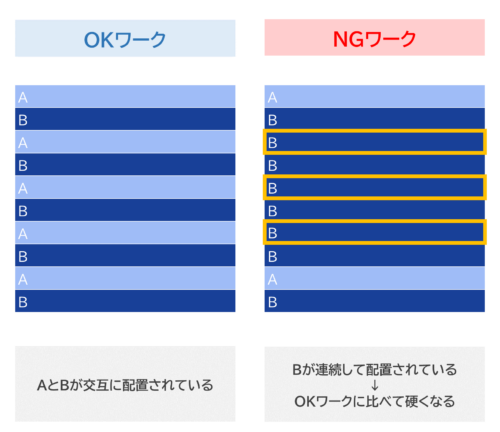

OKワークとNGワークの比較

積層ミスの状態で圧縮(加圧)した場合、完成品が想定した硬度にならず、NG品となります。そこでセットされた積層シートが、正常に並んでいるかをサーボプレスでOK/NG判別できないかというご相談を受け、検討を行いました。

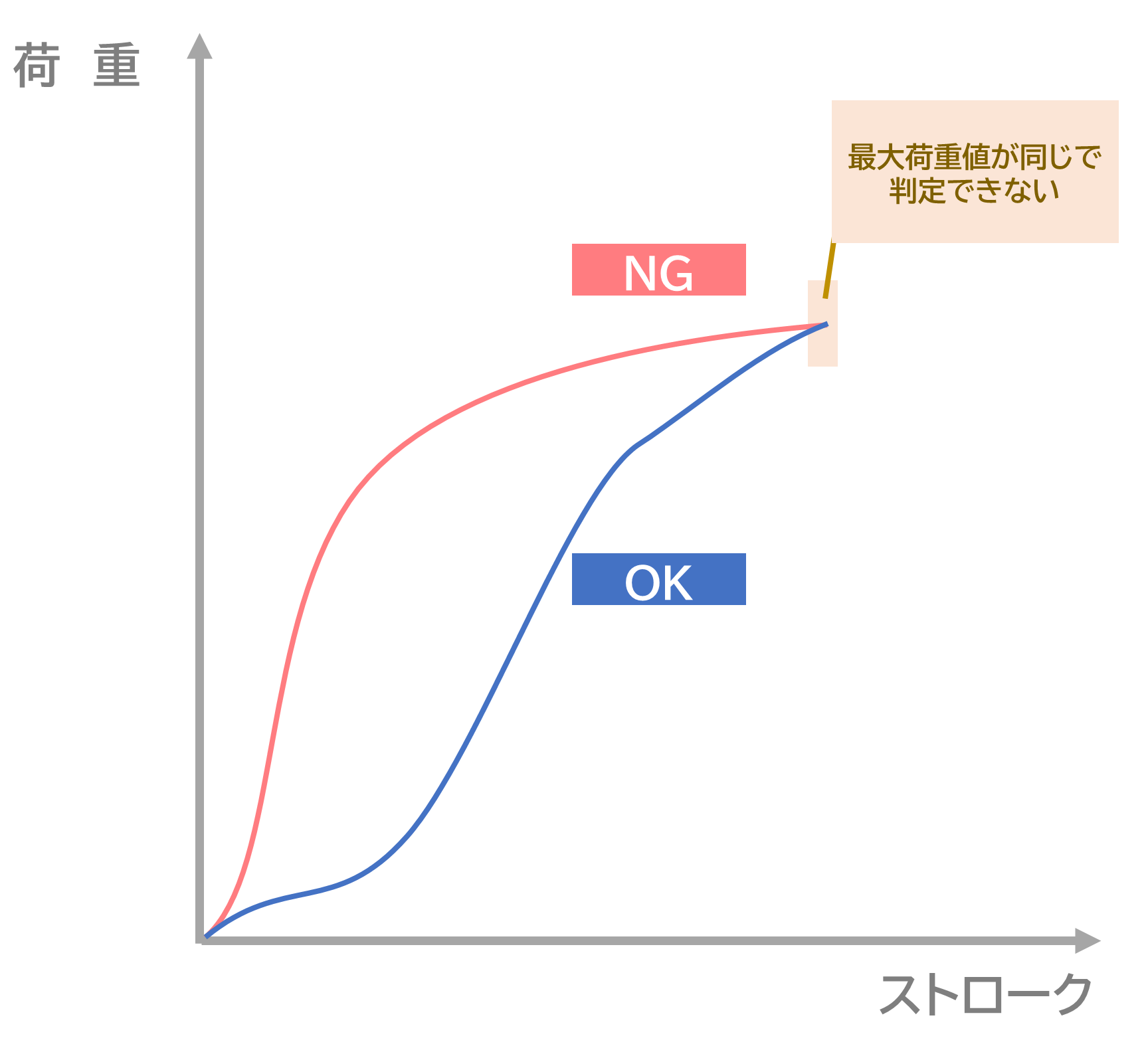

一般的に使われる「最大荷重の監視で、実現できるのでは?」と想定していましたが、押し当てて圧縮するため、高度が異なる積層シートであっても同じ最大荷重値となることが分かり、今回の判定では使えませんでした。

荷重グラフのイメージ

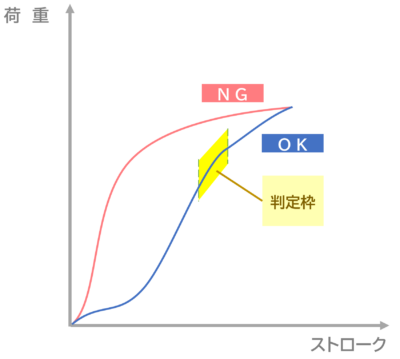

「判定枠」は加工前の無荷重状態から、加工後の荷重値までの荷重曲線上に「枠」を設け、その「枠」内を荷重曲線が通過すれば「OK」、通過しなければ「NG」と判定する機能です。この機能を使えば、加圧中の状態を監視することができます。

通過していればOK判定となり、全く通過していない場合や、一部のみ通過場合はNG判定となります

※OK判定は、エリアの左辺と右辺(破線部分)の両方を通過する必要があります。

硬度が低い(やわらかい)シートを10枚重ねた製品の加工時は、無荷重状態から緩やかな右上がりの荷重曲線になりますが、硬度が高い(硬い)シートの使用枚数が増えていけば、その荷重曲線の勾配がキツい曲線になります。その曲線の違いを利用して、品種ごとの荷重曲線の特徴に合わせて「判定枠」を設定しておけば、仮に硬度を間違ったシートを挟んで加工した場合でも、設定した品番の荷重曲線と異なるため、設定した「判定枠」を通過せずに「NG」判定が行うことができます。

今回のように加工するワークの材質の違いを加工時の荷重曲線を判別材料として、その曲線の特徴からOK/NGの良否判定を行える機能があります。加工時の荷重値やストロークを認識しての良否判定も精度よく行え、ご紹介した「判定枠」を使用した良否判定も行えます。コアテックのACサーボプレスは「判定枠」を複数個設定できますので、曲線の微妙な荷重の違いを判定するだけでなく、複雑な荷重曲線での判定にも対応可能です。

またマルチプレスであれば、最大260種類の動作を保存可能で、1種類ごとに枠判定の設定ができます。そのため機種がたくさんあって管理が大変な場合でも、事前に登録した動作パターンをカラータッチパネルで呼び出すだけで、動作と判定条件を再現することができます。

サーボプレスのお役立ちPDFを無料配布中!