油圧プレスとサーボプレスは、金属加工やプレス作業において重要な役割を果たすツールです。それぞれの特性やメリットを比較することで、どちらがより効率的な選択肢であるかを明確にすることができます。以下では、サーボプレスがランニングコストを削減できると考えられる理由について詳しく解説します。

【この記事がおススメな人】

CONTENTS

油圧プレスはアイドリング(待機)中も、油圧ポンプを運転させる必要があり、エネルギーの消費を続けてしまいます。一方サーボプレスは、加工時のみサーボモータが駆動するため、省エネを実現しています。

サーボプレスは高い位置決め精度を持っています。加圧力の制御が精密であり、位置決めの再現性も高いため、一貫した加工精度が得られます。その結果、製品の歩留まりが向上し不良品が削減でき、時間単位の生産数を最大化に繋がります。

サーボプレスは、加圧のタイミングや速度を細かく制御することができます。つまり接触する直前は、減速することで金型への負荷や振動が少なくなります。結果として、金型の寿命が延び、修理や交換の頻度が減ります。このことにより、金型の製作費用を削減することができます。

サーボプレスは油圧系統を持たず、モーター駆動のため、メンテナンスが比較的容易です。油圧プレスでは液体の漏れや油の交換が必要となる場合がありますが、サーボプレスではそのような問題が少なくなります。メンテナンス作業の簡略化によって、運転コストを削減することができます。

サーボプレスは、加工時のストロークや、荷重値を数値データとして取得できます。このデータは、多くのメーカーで荷重グラフとして扱うことができます。本来であれば、荷重を検知するべきストローク位置に達したにも関わらず、荷重を検知できなければ、ワークのセットミスとしてNG判定することも可能です。

このように、加工品質の判定や不良品の早期発見に役立ちます。適切な設定とモニタリングを行えば、検査工程を簡略化することができ、生産性を向上させることができます。

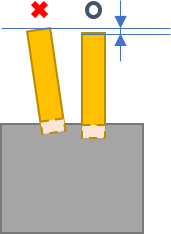

シャフトが少し倒れた斜めの状態で圧入してしまうと、部品の歪みや破損、正確な位置まで圧入されない、圧入される側の部品が歪むなどの不良の原因となります。

■ワーク倒れの検出イメージ

ブロックにシャフトを圧入するワークを例に解説します。

作業者による手置き工程であったため、シャフトの角度にバラつきが発生してしまいます。ワークが倒れると、本来は接触するはずのないストローク位置で荷重を検知し、NG判定に利用します。

2023.05.23

一般的にサーボプレスは、ロードセルで計測された荷重値とストロークを収集しています。事前にしきい値を設定しておけば、サーボプレスを稼働させるごとにOK/NG判定を行うことができます。 コアテック製のACサーボプレス、マルチプレスを導入されたお客様のほとんどが、OK/NG機能を使用され、生産性向上のお…

サーボプレスの採用は、導入コストが比較的高価というデメリットがあります。しかし、エネルギーコスト削減しながら、高い加工精度で生産性向上と金型保護といった複数の利点もあります。環境への配慮とコスト削減の両立を実現することができます。

コアテックは、サーボプレスを製造・販売しています。専用機に組込んでお使いいただくツール/ユニットタイプと、電源を繋ぐだけでお使いいただける汎用サーボプレス機のマルチプレスがあります。2kNから200kNまでラインナップし、圧入、カシメ、成形と幅広いお客様に採用いただいています。

サーボプレスのことで、お困りごとがございましたら是非一度ご相談ください。