溶接検査とは?手法とFAで増えている自動外観検査装置

- HOME

- ブログ

- 【POLASTAR-三次元計測】

- 溶接検査とは?手法とFAで増えている自動外観検査装置

CONTENTS

検査手法(外観検査と内部検査)

溶接検査には大きく、外観検査タイプと内部検査タイプに分けられます。

外観検査タイプ

対象物の表面を検査する方法で、傷、寸法、異物、変形、汚れなどを確認してOK/NG判定を行います。

検査員による目視検査

溶接検査で最もポピュラーな検査方法です。検査員の目で、検査対象1点1点を目視で検査していきます。必要に応じて、ノギスや検査治具を用いて規定通りの溶接長で溶接がされているか、外観で溶け落ちなどが起きていないかを確認します。

そのままの状態で発見しづらい微細なキズは、この後で紹介する磁紛探傷方式(MT)や浸透探傷方式(PT)で、発見しやすくします。

磁紛探傷方式(MT)

強い磁性を持った材料の表面や表面近くについたキズを目視で検出しやすくする検査方式です。

表面や表面に近い浅い部分にキズがついていると、漏洩磁束が発生し、この状態で磁粉を振り掛けると磁束の部分に磁粉が付着します。

この状態を目視確認することより、キズを確認する手法になります。

浸透探傷方式(PT)

表面についた微細で直接目視では見えにくいキズを、目視検査しやすくする検査手法です。

検査員の目で見えやすい色や蛍光色の浸透液を検査対象部分に塗布し、キズの部分に浸み込ませます。

余分な液体をふき取った後で、現像液を塗布し、浸み込んだ浸透液を吸い出すと、表面に浸透液が広がり目視で確認することができます。

溶接検査工程の現状と課題

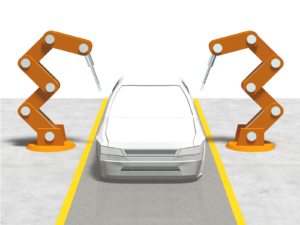

溶接工程そのものは自動化が進んでいます

溶接工程そのものは自動化が進んでいる

自動車などに代表されるFAの溶接工程は多関節ロボット等が導入され自動化が進んだことで、短い時間で多くの溶接を安定して行えるようになり、時間単位の生産数も増加しています。その反面、全数検査を要する部品の検査工程では限られた時間で検査を行う必要があります。

検査の多くは検査員による目視外観検査に依存

比較的検査時間を抑えながらも全数検査が可能な「検査員による目視検査」に依存している現状があります。近年の自動車部品では、生産効率と安全性の向上に伴って「大型化かつ複雑な構造」になってきており、検査員の負担が大きくなってきています。

検査員を増やすと検査できる数量は増えますが、習熟度の差から検査品質がバラつく原因となってしまいます。

短い時間での検査を要求されることが多いため、トレーサビリティ管理も万全とは言えません。例えば「各溶接ビードの溶接長を計測し、寸法記録を残す」と言った作業を全数で行うのは検査時間の観点から現実的ではなく、抜き取り検査で行われることが多いとされています。

近年、FAの世界で注目されている自動外観検査機

このような背景があり、生産速度と安定した品質が要求されるFA(生産工程の自動化)の世界で、近年注目されているのが「自動外観検査装置」です。検査機を導入すれば検査品質は安定し、必要に応じて検査時のデータも細かく残すことが可能で、万が一のNG発生時も遡及し原因特定がしやすくなります。

自動外観検査機を導入するメリット

では検査機を導入すると、どのようなメリットがあるのでしょうか?

《メリット1》外観検査の品質が安定する

専用のソフトウエアでOK/NG判定をするため、判定のバラつきが少なく、品質が安定しやすいです。

《メリット2》検査データが残せる

検査機によっては、検査時の計測データを保存できます。この検査データを活用すればIoTや、予防保全に役立ちます。保存できるデータが「溶接ビードごとの良否判定結果だけ」なのか、「数値データまで残せるのか」、「データを外部に出力できるのか」はメーカーによって異なるため、確認することをおすすめします。

《メリット3》自動検査機なら、省人化に繋がる

外観検査を中心に、多関節ロボットを使用して溶接部分を自動でスキャン、付属の専用ソフトウエアで解析し、OK/NGの判定結果を出力するものがあります。このタイプを採用すれば、検査品質の安定化と検査工程の省人化、それにライン全体の自動化が行えます。

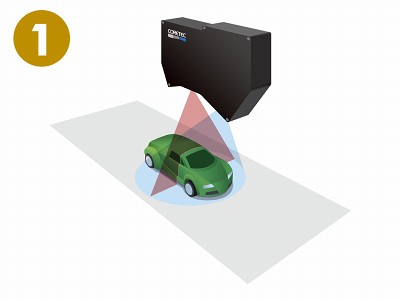

①3Dカメラヘッドには、ラインレーザー(図:赤色部分)とエリアカメラ(図:青色部分)が搭載されています。検査対象へラインレーザーを照射し、エリアカメラがラインレーザーの形状を読み取ります。

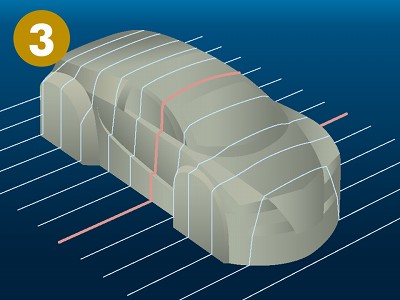

②エリアカメラで読み取った情報を、断面の高さと位置をプロファイルデータに置き換えます。

③ ①と②の作業を高速で繰り返しながら、連続的にカメラヘッドを動かすことで3D形状データを取得します。

なぜ、溶接の自動外観検査機には3Dカメラが多いのか?

溶接後は凹凸(ビード)ができたり、表面の色が変化することが多く、二次元カメラ(エリアカメラ)だとビードの向きによっては影などが発生し検査結果に影響したり、高さ方向の情報が画像から判断できないといったような理由から、安定した検査が行えません。その反面、3Dカメラであれば撮像した対象物を三次元データ化するので、ビードの立ち上がり部分やビードの高さなどを明確に検知することができます。

実は異なる良否判定の方法

汎用品の3Dカメラ(3Dセンサ)

センサーメーカーなどを中心に販売されている3Dカメラ(3Dセンサ)で、溶接外観検査が可能なものがあります。これらの多くは、事前に良品の3D形状データを”マスターデータ”として登録しておき、検査対象のデータと形状を比較することで良否判定を行っています。そのため細かい判定閾値を気にする必要がないため、手軽にトライすることができると言えるでしょう。その反面NG判定された場合、”どこの部分が原因でNGと判断したのか”までは教えてくれないため、担当者がデータを比較し、原因を推測しなければなりません。汎用品であるが故に、溶接に最適な検査項目は機能を組み合わせて作り込む必要があるため、細かい検査を行いたい場合は確認が必要です。

溶接専用の外観検査システム

コアテックが販売しているPOLASTAR(ポーラスター)シリーズは、”さまざまな制約がある溶接の生産ラインの中で使うこと”を想定し、設計された検査システムです。

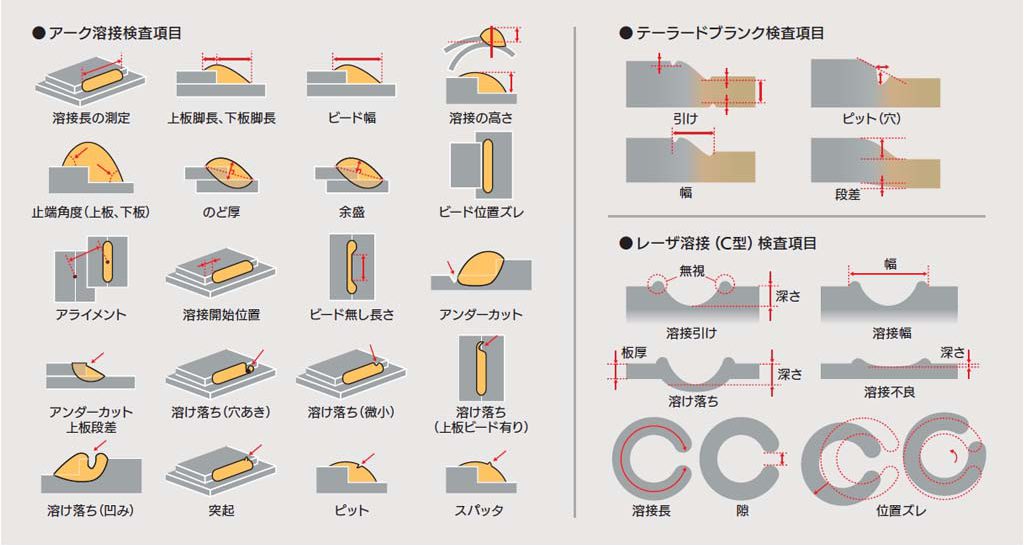

溶接に特化したことで、20を超える溶接外観専用の検査(解析)項目をご用意しています。形状比較ではなく、数値管理方式だから、万が一のNG判定時でも「どこの場所が」「なぜNGとしたのか」を確認できるため、判定閾値や溶接条件へのフィードバックも容易です。

また複雑なワーク形状で、ロボットが干渉してしまいティーチングが難しい場面でも、スムーズなティーチングを可能にする独自機能を複数搭載しています。

最大48TBのNAS(ネットワークHDD)を搭載可能で、三次元データから判定結果までを保存し、生産設備側への出力も可能なのでトレーサビリティにもおすすめです。

まとめ

自動車部品は自動車の燃費性能と安全性の向上と共に構造が複雑になり、部品1点あたりの溶接箇所が増えているモノも少なくありません。検査員1人が行う1日あたりの検査数は1万を超える日があるとも言われ、負担は増しています。自動外観検査機で全数検査を行い、NG品だけを再度検査員がチェックを行う流れにすれば、検査員の負担を減らせ、ラインを構成する人員も減らせ、検査品質の安定にも繋がります。検査および判定結果も全数のデータが残せるようになり、トレーサビリティにも有効です。

溶接の外観検査工程は、『全数目視検査』から『全数自動検査機』へ移り変わろうとしています。

溶接の自動外観検査のお役立ちPDFを無料配布中!